螺旋纏繞管式換熱器和螺旋板式換熱器的區(qū)別

在工業(yè)熱交換領(lǐng)域,螺旋纏繞管式換熱器與螺旋板式換熱器憑借獨(dú)特的結(jié)構(gòu)設(shè)計(jì),成為有效換熱設(shè)備的代表。盡管兩者均以“螺旋”為核心特征,但在結(jié)構(gòu)原理、性能參數(shù)及適用場(chǎng)景上存在顯著差異。

一、結(jié)構(gòu)原理

1.螺旋纏繞管式換熱器:三維立體湍流強(qiáng)化傳熱

螺旋纏繞管式換熱器采用多層同角度反向纏繞的管束結(jié)構(gòu),換熱管以3°-20°的纏繞角度螺旋上升,形成三維立體傳熱網(wǎng)絡(luò)。其核心創(chuàng)新點(diǎn)在于:

湍流強(qiáng)化技術(shù):螺旋纏繞管式換熱器通過CFD流體力學(xué)優(yōu)化設(shè)計(jì),管束反向纏繞產(chǎn)生的剪切應(yīng)力使流體形成強(qiáng)烈湍流,傳熱系數(shù)高達(dá)14000 W/㎡·℃,較傳統(tǒng)設(shè)備提升30%-50%。

自應(yīng)力補(bǔ)償機(jī)制:彈性管束設(shè)計(jì)可消除熱脹冷縮產(chǎn)生的應(yīng)力,耐受壓力達(dá)20MPa,溫度覆蓋-196℃至800℃,適用于超低溫LNG液化及高溫化工反應(yīng)場(chǎng)景。

2.螺旋板式換熱器:二維平面逆流有效換熱

該設(shè)備由兩張平行金屬板卷制成螺旋形通道,冷熱流體在獨(dú)立通道內(nèi)逆流流動(dòng),其技術(shù)特點(diǎn)包括:

純逆流換熱設(shè)計(jì):流體在螺旋通道內(nèi)呈嚴(yán)格逆流流動(dòng),對(duì)數(shù)平均溫差較順流提升30%以上,適用于低溫位熱能回收。

性能指標(biāo)螺旋纏繞管式換熱器螺旋板式換熱器

傳熱系數(shù)5000-14000 W/㎡·℃1800-3500 W/㎡·℃,體積效率單位體積傳熱面積是傳統(tǒng)設(shè)備的10倍單位體積傳熱面積是列管式的3倍。耐壓能力20MPa,2.5MPa(碳鋼材質(zhì))

耐溫范圍-196℃至800℃-40℃至500℃。

流體阻力殼程壓降≤0.02MPa/m總壓降0.05-0.1MPa,抗結(jié)垢能力表面處理工藝使污垢系數(shù)降低至0.0002㎡·h·℃/kcal流速自動(dòng)調(diào)節(jié)機(jī)制減少結(jié)垢風(fēng)險(xiǎn)。

三、維護(hù)成本:全生命周期經(jīng)濟(jì)性分析

1.螺旋纏繞管式換熱器:低維護(hù)高可靠性

焊接結(jié)構(gòu)優(yōu)勢(shì):全自動(dòng)化機(jī)器人焊接工藝使管板焊縫合格率達(dá)99.9%,某石化企業(yè)連續(xù)運(yùn)行5年未發(fā)生泄漏事故。

化學(xué)清洗便捷性:螺旋纏繞管式換熱器采用可拆卸式殼體設(shè)計(jì),在線清洗周期延長(zhǎng)至2年/次,單次清洗成本較板式換熱器降低70%。

壽命周期成本:以40年設(shè)計(jì)壽命計(jì)算,其全生命周期成本較傳統(tǒng)設(shè)備低35%,在LNG接收站等長(zhǎng)期運(yùn)行場(chǎng)景中優(yōu)勢(shì)顯著。

2.螺旋板式換熱器:清洗效率與檢修難度并存

可拆式結(jié)構(gòu)局限:雖然II型、III型支持單側(cè)清洗,但螺旋通道內(nèi)壁的彎曲結(jié)構(gòu)導(dǎo)致清洗盲區(qū)率仍達(dá)15%,需配合高壓水射流清洗技術(shù)。

泄漏修復(fù)成本:某食品企業(yè)發(fā)生螺旋板焊縫滲漏后,采用福世藍(lán)高分子復(fù)合材料修復(fù),單次維修成本從傳統(tǒng)補(bǔ)焊的8萬元降至2萬元,但修復(fù)后需降壓運(yùn)行3個(gè)月。

1.螺旋纏繞管式換熱器適用領(lǐng)域

高壓高溫工況:如煉油廠催化裂化裝置、LNG氣化站。

超緊湊空間需求:螺旋纏繞管式換熱器適用于數(shù)據(jù)冷卻、船舶動(dòng)力系統(tǒng)。

多股流換熱場(chǎng)景:化工多效蒸發(fā)、天然氣脫水工藝。

2.螺旋板式換熱器優(yōu)勢(shì)場(chǎng)景

低溫?zé)崮芑厥眨菏称氛麴s、制藥濃縮.

粘性流體處理:造紙黑液蒸發(fā)、污水處理.

一、結(jié)構(gòu)原理

1.螺旋纏繞管式換熱器:三維立體湍流強(qiáng)化傳熱

螺旋纏繞管式換熱器采用多層同角度反向纏繞的管束結(jié)構(gòu),換熱管以3°-20°的纏繞角度螺旋上升,形成三維立體傳熱網(wǎng)絡(luò)。其核心創(chuàng)新點(diǎn)在于:

湍流強(qiáng)化技術(shù):螺旋纏繞管式換熱器通過CFD流體力學(xué)優(yōu)化設(shè)計(jì),管束反向纏繞產(chǎn)生的剪切應(yīng)力使流體形成強(qiáng)烈湍流,傳熱系數(shù)高達(dá)14000 W/㎡·℃,較傳統(tǒng)設(shè)備提升30%-50%。

自應(yīng)力補(bǔ)償機(jī)制:彈性管束設(shè)計(jì)可消除熱脹冷縮產(chǎn)生的應(yīng)力,耐受壓力達(dá)20MPa,溫度覆蓋-196℃至800℃,適用于超低溫LNG液化及高溫化工反應(yīng)場(chǎng)景。

2.螺旋板式換熱器:二維平面逆流有效換熱

該設(shè)備由兩張平行金屬板卷制成螺旋形通道,冷熱流體在獨(dú)立通道內(nèi)逆流流動(dòng),其技術(shù)特點(diǎn)包括:

純逆流換熱設(shè)計(jì):流體在螺旋通道內(nèi)呈嚴(yán)格逆流流動(dòng),對(duì)數(shù)平均溫差較順流提升30%以上,適用于低溫位熱能回收。

自清潔功能:?jiǎn)瓮ǖ纼?nèi)流體流速可達(dá)2m/s,懸浮顆粒沉積時(shí)局部流速自動(dòng)提升形成沖刷效應(yīng),結(jié)垢傾向較板式換熱器降低60%。

性能指標(biāo)螺旋纏繞管式換熱器螺旋板式換熱器

傳熱系數(shù)5000-14000 W/㎡·℃1800-3500 W/㎡·℃,體積效率單位體積傳熱面積是傳統(tǒng)設(shè)備的10倍單位體積傳熱面積是列管式的3倍。耐壓能力20MPa,2.5MPa(碳鋼材質(zhì))

耐溫范圍-196℃至800℃-40℃至500℃。

流體阻力殼程壓降≤0.02MPa/m總壓降0.05-0.1MPa,抗結(jié)垢能力表面處理工藝使污垢系數(shù)降低至0.0002㎡·h·℃/kcal流速自動(dòng)調(diào)節(jié)機(jī)制減少結(jié)垢風(fēng)險(xiǎn)。

三、維護(hù)成本:全生命周期經(jīng)濟(jì)性分析

1.螺旋纏繞管式換熱器:低維護(hù)高可靠性

焊接結(jié)構(gòu)優(yōu)勢(shì):全自動(dòng)化機(jī)器人焊接工藝使管板焊縫合格率達(dá)99.9%,某石化企業(yè)連續(xù)運(yùn)行5年未發(fā)生泄漏事故。

化學(xué)清洗便捷性:螺旋纏繞管式換熱器采用可拆卸式殼體設(shè)計(jì),在線清洗周期延長(zhǎng)至2年/次,單次清洗成本較板式換熱器降低70%。

壽命周期成本:以40年設(shè)計(jì)壽命計(jì)算,其全生命周期成本較傳統(tǒng)設(shè)備低35%,在LNG接收站等長(zhǎng)期運(yùn)行場(chǎng)景中優(yōu)勢(shì)顯著。

2.螺旋板式換熱器:清洗效率與檢修難度并存

可拆式結(jié)構(gòu)局限:雖然II型、III型支持單側(cè)清洗,但螺旋通道內(nèi)壁的彎曲結(jié)構(gòu)導(dǎo)致清洗盲區(qū)率仍達(dá)15%,需配合高壓水射流清洗技術(shù)。

泄漏修復(fù)成本:某食品企業(yè)發(fā)生螺旋板焊縫滲漏后,采用福世藍(lán)高分子復(fù)合材料修復(fù),單次維修成本從傳統(tǒng)補(bǔ)焊的8萬元降至2萬元,但修復(fù)后需降壓運(yùn)行3個(gè)月。

備件管理成本:可拆式結(jié)構(gòu)的密封墊片需定期更換,某化工企業(yè)年備件費(fèi)用占設(shè)備價(jià)值的3%,而纏繞管式換熱器無需此類消耗品。

1.螺旋纏繞管式換熱器適用領(lǐng)域

高壓高溫工況:如煉油廠催化裂化裝置、LNG氣化站。

超緊湊空間需求:螺旋纏繞管式換熱器適用于數(shù)據(jù)冷卻、船舶動(dòng)力系統(tǒng)。

多股流換熱場(chǎng)景:化工多效蒸發(fā)、天然氣脫水工藝。

2.螺旋板式換熱器優(yōu)勢(shì)場(chǎng)景

低溫?zé)崮芑厥眨菏称氛麴s、制藥濃縮.

粘性流體處理:造紙黑液蒸發(fā)、污水處理.

易結(jié)垢介質(zhì)換熱:糖廠汁液加熱、鹽化工蒸發(fā).

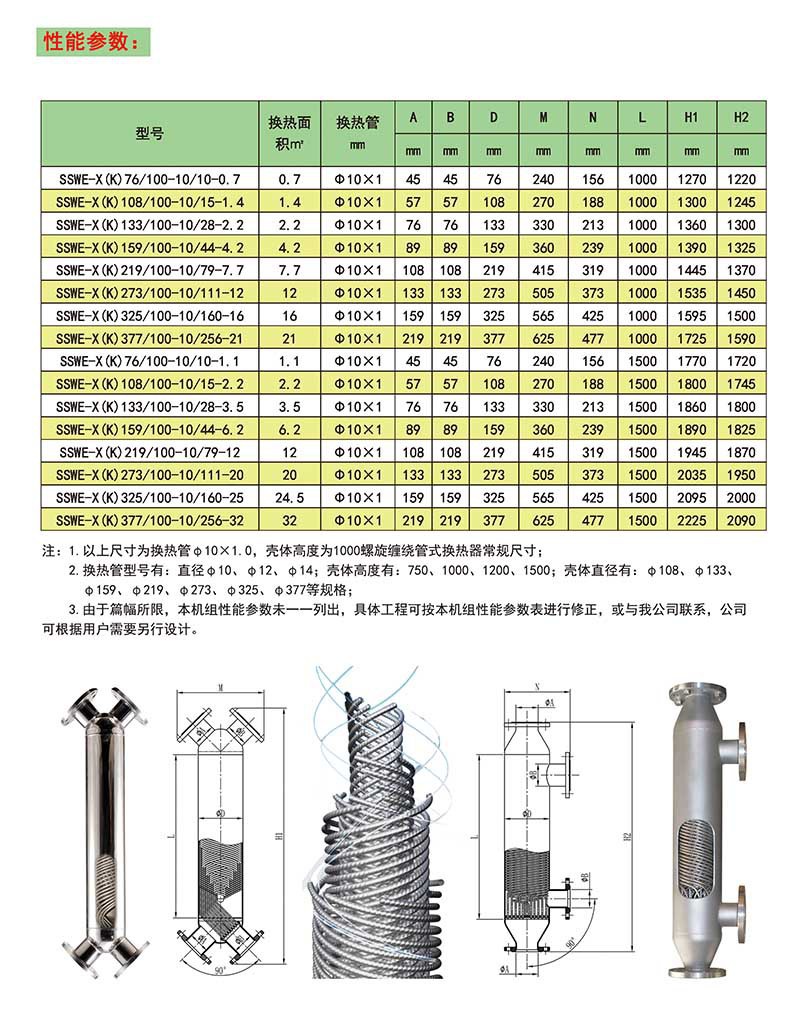

螺旋纏繞管式換熱器相關(guān)資料

螺旋纏繞管式換熱器相關(guān)產(chǎn)品

聯(lián)系人: 劉總

電話:18678208610(微信同號(hào))

電話:18678208610(微信同號(hào))

地址:山東省淄博市張店區(qū)

山東凱潤智能裝備有限公司

山東凱潤智能裝備有限公司

山東凱潤智能裝備有限公司主營:螺旋螺紋管式換熱器,螺旋纏繞管式換熱器,等多種規(guī)格類型的換熱設(shè)備,批發(fā)價(jià)格優(yōu)惠,優(yōu)質(zhì)貨源,品質(zhì)可靠,可定制 網(wǎng)站地圖